La conception de moule prototype pour injection plastique est une étape incontournable pour toute fabrication d’objet à base de plastique en grande série. Sa conception est un processus délicat qui demande une précision depuis la conception jusqu’à la finalisation car la pièce produite doit être fonctionnelle, matériellement et visuellement impeccable. Ainsi, seules les entreprises ayant de l’expertise et un savoir-faire dans le domaine sont habilités à concevoir des moules prototypes.

Comprendre ce qu’est l’injection plastique

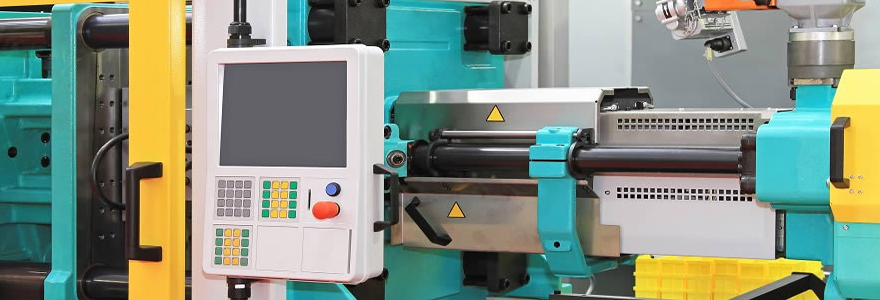

L’injection plastique est un procédé qui consiste à faire fondre des pellets de plastique notamment du polymère, thermodurcissable, et thermoplastique qui, une fois liquéfiés seront injectés sous pression dans la cavité d’un moule. La substance se figera ensuite en se refroidissant et prendra sa forme définitive, pour obtenir un produit final. L’injection plastique permet une fabrication de composants et pièces techniques ayant des formes complexes en une seule opération. Ce qui permet de réduire considérablement l’investissement et le temps de production de pièces plastiques à grandes quantités. Le procédé nécessite l’utilisation d’une presse à injecter pour faire fondre la matière et d’un piston ou vis pour l’injection sous pression, tandis que le reste du processus se fera à l’aide du moule. En acier ou en aluminium, ce dernier est un élément principal du procédé en remplissant une importante fonction, car c’est le moule qui définira la forme de la pièce finale. En parlant de moule injection plastique, sa qualité dépend de sa construction qui nécessite beaucoup de précision, et du savoir-faire. Ainsi le recours à un spécialiste comme jmdCFAO est vivement conseillé. Ce spécialiste est l’un des plus sollicités dans la conception de moule prototype grâce à ses compétences et sa capacité de prendre en charge différents projets. Pour en savoir plus, voir ici.

Le moule prototype pour injection plastique

La technique de moulage par injection plastique représente une excellente solution pour la construction des composants complexes qui requièrent une extrême précision en particulier concernant les accessoires utilisés dans les industries de multiples secteurs comme l’aéronautique, l’automobile, l’électronique. Le secteur médical, l’informatique, ou encore la décoration, et bien d’autres ont également recours à cette technique pour la construction de leurs équipements. Pour tester rapidement et à coût réduit un concept sans pour autant sacrifier la qualité du composant final, ces firmes passent à la conception de moule prototype. Celui-ci repose sur le même principe que le moule série, mais la différence est que sa conception est simplifiée et accélérée. Le moule prototype est donc un moule pré série qui n’est pas destiné à un usage long terme mais plutôt pour un prototypage rapide de pièces plastiques. Le but est aussi de produire quelques exemplaires en petite série allant de quelques centaines d’unités en vue de diagnostiquer puis corriger les éventuels défauts. C’est pourquoi, il s’agit d’une étape cruciale à considérer sérieusement avant de réaliser des moules d’injections destinés à la production à grande série.

Étape de fabrication de moule prototype

Puisqu’ils vont servir à des secteurs d’activités souvent pointus et exigeants comme l’aéronautique et la médecine, les moules prototypes doivent être produits avec une grande précision et aucune erreur n’est permise. En effet, si vous êtes porteur de projet et envisagez de faire concevoir un moule prototype sur mesure, veillez à bien choisir une entreprise ou un sous-traitant maîtrisant à la perfection ce domaine. En fait, afin d’optimiser la fabrication de moule prototype pour injection plastique, une analyse préalable des pièces plastiques à produire est effectuée par un bureau d’étude spécialisé. Dans ce cas, le professionnel réalise une observation minutieuse de chaque élément ainsi que de la structure du moule, ses dimensions, son épaisseur, en vérifiant s’il nécessite des joints, des fermetures, des presses, etc. Il lancera ensuite la conception effective du moule prototype en tenant compte de toutes les caractéristiques détaillées mais également des contraintes du futur produit, selon le cahier des charges et les standards en vigueur. Cette étape consiste à la réalisation d’un plan d’outillage en 2D et 3D de la pièce, et à l’envoi par la suite à l’entreprise cliente pour confirmation. Une fois validée, l’expert passe à l’achat d’acier ou d’aluminium pour la conception réelle.